I sistemi tradizionali di trattamento dei prodotti viscosi presentano forti limitazioni, inefficienze operative e qualche quesito dal punto di vista della sicurezza alimentare. Si analizzano le principali problematiche e si segnala una soluzione tecnologica che può costituire un primo vero salto evolutivo nel convenience food. Il trattamento dei fluidi viscosi nei processi alimentari è caratterizzato da problematiche complesse che penalizzano la qualità organolettica e nutrizionale del prodotto sottoposto a pastorizzazione o sterilizzazione.

Il trattamento termico di fluidi viscosi ha presentato, finora, una serie di limiti ed inefficienze operative che imponevano dei compromessi.

Dal punto di vista tecnologico la maggiore criticità è garantita dalla presenza di componenti disomogenei, con viscosità e pesi specifici significativamente differenti e/o di ingredienti in pezzi (verdure, carne, frutta) che al termine del processo idealmente si vorrebbero ritrovare perfettamente integri.

Per quanto riguarda l'aspetto termodinamico, il maggiore fattore limitante è costituito dai bassi coefficienti di scambio termico, dato che, nei sistemi convenzionali, il flusso di prodotti viscosi attraverso gli scambiatori tubolari è sostanzialmente laminare e porta alla formazione di strati di prodotto che transitano con velocità differenti tra di loro. Il problema è tradizionalmente affrontato (ma non risolto) con due accorgimenti:

- Inserendo una serie di miscelatori statici sul lato prodotto, penalizzando però l'aspetto igienico e di lavabilità dell'impianto - elevato numero di saldature e di coni d'ombra tra le fitte maglie dei miscelatori, “nascosti” all'efficacia del CIP e conseguente rischio della presenza organici o addirittura di allergeni al termine dei cicli di lavaggio (rischio igienico e di sicurezza alimentare).

- Utilizzando elevati delta di temperatura tra le pareti degli scambiatori. Questi rappresentano la principale causa di depauperamento qualitativo del prodotto e determinano la formazione di depositi organici con la rapida perdita di efficienza produttiva dell'impianto.

I sistemi tradizionali presentano quindi forti limitazioni, inefficienze operative e qualche quesito da punto di vista della sicurezza alimentare. E' auspicabile uno sforzo innovativo che presenti soluzioni fondamentali e non sintomatiche (come nei sistemi tradizionali) che riesca a proporre un stato evolutivo nel convenience food.

Una possibile soluzione viene presentata da Tetra Pak che ha lanciato la nuova unità Tetra Therm Aseptic Visco ™ per il trattamento termico di prodotti alimentari viscosi e con pezzi.

Le caratteristiche e le soluzioni ingegneristiche adottate sembrano aver risolto i limiti strutturali dei sistemi tradizionali. Riteniamo, per quanto analizzato e discusso con gli interessati, che questo sistema offra spunti di riflessione molto interessanti per alcuni significativi elementi di innovazione tecnologica adottati.

Ecco quanto comunicato da Tetra Pak: “…

Lund, Svezia (30 novembre 2009): Tetra Pak lancia Tetra Therm Aseptic Visco ™, la nuova unità per il trattamento termico di prodotti alimentari altamente viscosi e con pezzi che riduce le perdite di prodotto fino ad oltre il 50%, amplifica la flessibilità produttiva e massimizza la sicurezza alimentare, grazie ad uno scambiatore di calore dal concetto innovativo."

Tetra Therm Aseptic Visco ™ è un'unità ad alta pressione per il trattamento UHT continuo di prodotti alimentari viscosi e con pezzi quali zuppe, salse e sughi, creme dessert, preparazioni a base di frutta, purea vegetali, prodotti per l'infanzia (baby food).

La capacità produttiva può raggiungere i 18.000 litri / ora ed oltre. Tetra Vertico ™

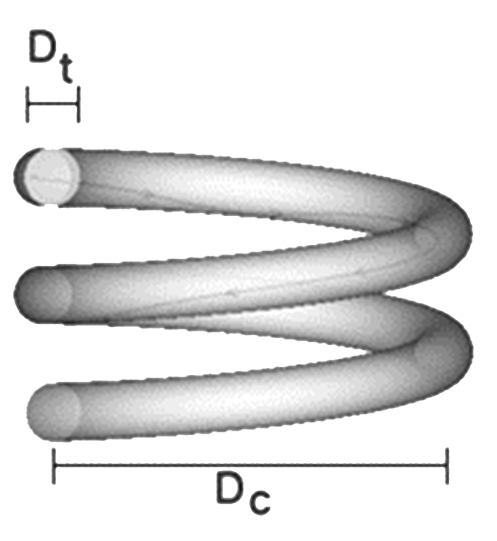

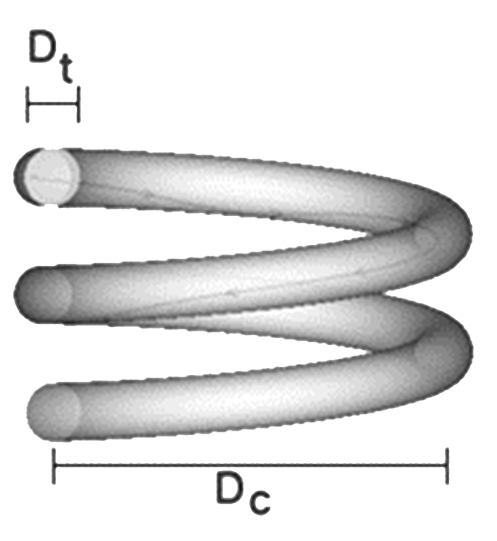

Il cuore dell'unità è costituito dal nuovo scambiatore di calore tubolare spiralato ad alta pressione Tetra Vertico ™. Grazie ad elevata velocità di transito dei prodotti alimentari all'interno dei tubi, i coefficienti di scambio termico sono elevati ed i volumi del sistema molto ridotti. Questo si traduce in fronti di miscelazione (prodotto / acqua) precisi che consentono cambi prodotto e tempi di avviamento produzione molto rapidi.

Volumi di sistema più contenuti permettono inoltre la drastica riduzione fino al 50% delle perdite di prodotto rispetto ad impianti di tipo tradizionale utilizzati per il trattamento di prodotti viscosi o con pezzi e quindi un netto recupero di efficienza produttiva.

La nuova tecnologia Tetra Vertico ™ è caratterizzata da coefficienti di scambio termico elevati e bassi delta di temperatura tra prodotto e fluidi di servizio, limita quindi notevolmente gli effetti di fouling (sporcamento), allungando i cicli produttivi e riducendo tempi di lavaggio e volumi di detergenti.

Tetra Therm Aseptic Visco ™ è concepito per alte pressioni, quindi anche gamme di prodotti con viscosità sensibilmente differenti tra loro possono essere trattate con il medesimo impianto, consentendo all'utilizzatore finale ampia flessibilità produttiva.

Tetra Therm Aseptic Visco ™ è concepito per alte pressioni, quindi anche gamme di prodotti con viscosità sensibilmente differenti tra loro possono essere trattate con il medesimo impianto, consentendo all'utilizzatore finale ampia flessibilità produttiva.

Fedele alla propria missione di “rendere alimenti disponibili in forma sicura”, Tetra Pak ha concepito Tetra Therm Aseptic Visco ™ secondo i più rigidi principi di igienicità e sicurezza alimentare, minimizzando il numero di saldature e rendendo facilmente lavabili tutte le superfici a contatto con il prodotto.

Tetra Therm Aseptic Visco ™ e Tetra Vertico ™ fanno parte della nuova gamma Tetra Pak di soluzioni produttive customizzate dedicate al segmento food (cibi pronti), denominata Tetra Victenso.

Dott. Gianfrancesco Meale